1.1 VOCs 基本概念:

VOCs(volatile organic compounds)揮發性有機物,是指常溫下飽和蒸汽 壓大于 70Pa、常壓下沸點在 260℃以下的有機化合物,或在 20℃條件下蒸汽壓 大于或者等于 10Pa 具有相應揮發性的全部有機化合物。

1.2 VOCs 分類:

VOC 按其化學結構,可以進一步分為:烷類、芳烴類、烯類、鹵烴類、酯 類、醛類、酮類和其他化合物。目前已鑒定出的有 300 多種。***常見的有苯、 甲苯、二甲苯、苯乙烯、三氯乙烯、三氯甲烷、三氯乙烷、二異氰酸酯(TDI)、 二異氰甲苯酯等。

VOCs 有機廢氣種類繁多,來源廣泛,治理難度大,根據部分國外主要環境優 先污染物名錄,VOCs 占 80%以上。一次性投資和操作費用高,基本上無回收利 用價值。成分復雜的有機廢氣則更加難以凈化、分離和回收。

催化燃燒一體機

1.3 VOCs 危害:VOCs 由于成分復雜,在環境中會導致復合型污染,誘發霧霾 ,產生光化學 煙霧;且刺激人體呼吸系統、皮膚和眼晴,從而導致血液、神經系統和肝腎臟的 病變,具有致 “三致”作用。

1.4 VOCs 來源:

VOCs 來源廣泛,工業源主要污染物包括石化工業和煤炭加工與轉化,多包 含烷烴、烯烴、硫醇、硫 醚、多環芳烴等;家具行業主要為乙酸丁酯、乙苯、 間對二甲苯等;包裝印刷工業中的苯系物、醇類、脂類和酮類;油類儲運和銷 售過程,涂料、油墨、膠粘劑、農藥等以 VOCs 為原料的生產行業,涂裝、印 刷、粘合、工業清洗等含 VOCs 產品的使用過程;生活源包括建筑裝飾裝修、餐 飲服務和服裝干洗等

2. VOCs 治理技術:

VOCs 污染防治分為兩個方面即源頭控制和末端治理綜合防治方法。源頭控制 可實施的方案很少,無非是采用***的技術,提高轉化,實現高效,集中收集廢 氣,減少排放等。末端處理技術主要分兩大類:回收利用技術和銷毀技術。回收利用技術的基本思路是通過物理的方法,改變溫度、壓力或采用選擇性吸附劑和 選擇性滲透膜等,對排放的 VOCs 進行吸收、過濾、分離,然后進行提純等處理, 再資源化循環利用,包括冷凝法、吸收法、吸附法、膜分離法;銷毀技術處理的 基本思路是通過燃燒等化學反應或生化反應,用熱、光、催化劑或微生物等,把 排放的 VOCs 分解轉化為為其他無毒無害的物質,包括熱力焚燒法、催化燃燒法、 生物降解法、光氧催化法、活性炭吸附法、等離子體技術。

4萬風量催化燃燒

吸附法是利用某些具有吸附能力的物質如活性炭、硅膠、沸石分子篩、活性 氧化鋁等吸附有害成分而達到消除有害污染的目的。

吸附效果取決于吸附劑性質(比表面積、孔徑與孔隙等)、氣相污染物種類 和吸附系統的操作溫度、濕度、壓力等因素。吸附劑要具有密集的細孔結構, 內表面積大,吸附性能好,化學性質穩定,耐酸堿,耐水,耐高溫高壓,不易 破碎,對空氣阻力小。常用的吸附劑主要有活性炭(顆粒狀和纖維狀)、活性氧 化鋁、硅膠、人工沸石等。

吸附法的運行機理是利用吸附質表面分子官能團具有極大的表面能,其微孔 相對孔壁分子共同作用形成強大的分子 場,形成較大的范德華力來捕捉、截流、 過濾 VOCS 氣體分子,再經過改變溫度、壓力,或用置換物置換等方式進行脫附 再生,再經過冷凝或吸收回收揮發性有機化合物的方法。用吸附質吸附回收 VOC,以脫附和回收方法的不同,有濕式吸附回收法和干式吸附回收法。濕式吸附回收 法的脫附方法為水蒸汽脫附,回收方法為冷凝回收,重力分離;干式吸附回收法 的脫附方法為真空脫附,回收方法為高濃度吸附質選擇性吸收回收。

吸附法與其它凈化方法的集成技術治理眾多行業的有機廢氣,在國內得到了 推廣應用。如采用液體吸附和活性炭吸附法聯合處理高濃度可回收苯乙烯廢氣; 采用吸附法和催化燃燒法聯合處理丙酮廢氣等。吸附法與其它凈化方法聯用后不 僅避免了兩種方法各自的缺點,而且具有吸附效率高,無二次污染等特點。

2.2 吸收法

吸收技術主要是由廢氣和洗滌液接觸,以液體溶劑作為吸收劑,使廢氣中的 有害成分被液體吸收,從而達到凈化的目的,其吸收過程是根據有機物相似相溶 原理,常采用沸點較高、蒸氣壓較低的柴油、煤油作為溶劑,使 VOC 從氣相轉 移到液相中,然后對吸收液進行解吸處理,回收其中的 VOC,同時使溶劑得以再 生。該法不僅能消除氣態污染物,還能回收一些有用的物質,可用來處理氣體流 量一般為 3000~15 000 m3/h、濃度為 0.05%~0.5%(體積分數)的 VOC,去除 率可達到 95%~98%。此方法適用于髙水溶性 VOCs,不適用于低濃度氣體,此方 法技術成熟,可去除氣態顆粒物,對酸性氣體能夠高效去除,且投資成本低占地 空間小,但存在后續廢水處理問題。目前,很少采用吸收法治理廢氣,主要原因 是無合適的吸收劑可以選擇。

噴淋塔案例

該法的優點在于對處理大風量、常溫、低濃度有機廢氣比較有效且費用低, 而且能將污染物轉化為有用產品。但溶劑吸收法仍有不足之處,由于吸收劑后處 理投資大,對有機成分選擇性大,易出現二次污染。因而在處理 VOC 時需要選擇 多種不同溶劑分別進行吸收,較大增加了成本與技術復雜性。另外,有機物在吸 收劑中的溶解度、有機廢氣的濃度、吸收器的結構形式,如填料塔、噴淋塔,液 氣比、溫度等操作參數等均為吸收法的影響因素,任何一項發生改變將或多或少 影響到吸收法效用。冷凝法是利用氣態污染物在不同溫度及壓力下具有不同飽和蒸汽壓。在降低 溫度或增加大氣力條件下,使某些污染物凝結出來,以達到凈化或回收的目的。 所需設備和操作條件比較簡單,回收物質純度高,但凈化程度不高,耗能較高, 對低濃度廢氣的凈化更是如此。冷凝法適用于處理高濃度有機廢氣,特別是組分 單純的氣體的回收。

膜分離是利用天 然或人 工合成的膜材料 分離污染物的過程。原 理是氣 體分 子在膜的表面溶解產生濃度梯度,因為不同氣體分子通過致密膜的溶解-擴散速 度有所不同,使氣體分子由膜內向膜另一側擴散,***后從膜的另一側表面解吸, ***終達到分離目的。該法是一種新型的高效分離方法,適合處理高濃度的有機廢 氣。 有機廢氣首***行冷凝回收,余下的進入膜分離后排放。該技術的優點是 投資少、見效快、流程簡單、回收率高、能耗低、無二次污染 ,缺點是膜國產 率低,價格昂貴,而且膜壽命短;膜分離裝置要求穩流、穩壓氣體,操作要求高。

膜分離有機蒸氣回收系統是通過溶解-擴散機理來實現分離的。分離膜由涂 層和支撐層組成的復合膜,涂層一般具有高選擇性,也決定了分離性能,支撐層 對膜的性能也有重要影響。膜技術常用于具有較高回收價值的 VOCs,如處理鹵化 碳氫化合物,且無二次污染。

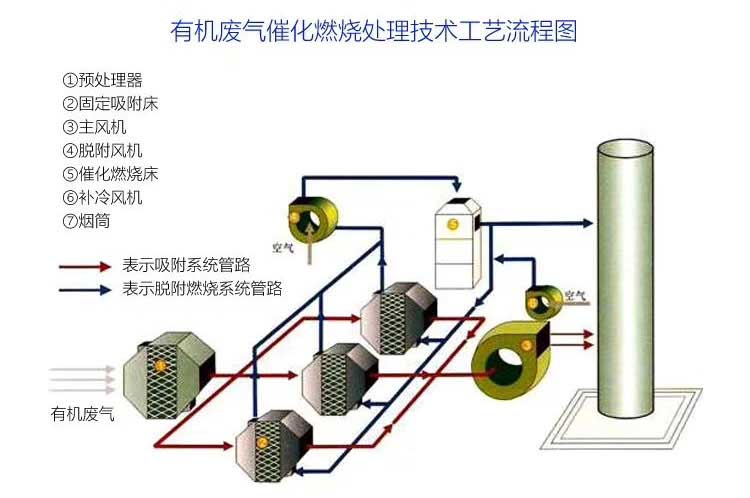

燃燒法分為直接燃燒法、催化燃燒法和濃縮燃燒法。其破壞機理是氧化、熱 裂解和熱分解,從而達到治理 VOCs 的目的。直接燃燒法是對高濃度有機廢氣, 用燃油或燃氣作為輔助燃料,在高溫下直接分解為無害物質。多數情況下,有機 物濃度較低,不足以在沒有輔助燃料時燃燒。此方法投資小,操作方便,占地面 積少,適用于小風量及高濃度的廢氣,對安全技術和操作要求較高,另外可以回 收利用熱能,氣體凈化徹底。催化燃燒法是指在燃燒設備中,有機廢氣先被預熱 后,通過催化床層的作用,在較低的溫度下和較短的時間內完成化學反應過程。 催化燃燒起燃溫度低,大部分有機物和 CO 在 200~400 ℃即可完成反應,故輔 助燃料消耗少,而且大量地減少了氮化物的產生,適用于較多場合。但燃燒法有 燃燒爆炸危險,熱力燃燒需消耗燃料,不能回收溶劑。而熱催化氧化法中不允許廢氣中含有影響催化劑壽命和處理效率的塵粒和霧滴,也不允許有使催化劑中毒 的物質,以防催化劑中毒,因此采用催化燃燒技術處理有機廢氣必須對廢氣作前 處理。

催化燃燒工藝流程

2.6 生物降解法生物處理技術應用于有機廢氣的凈化處理是近幾年才開始的,是一項新興的 技術。常見的生物處理工藝包括生物過濾法、生物滴濾法、生物洗滌法、膜生物 反應器和轉盤式生物過濾反應器法。

生物法是利用微生物對廢氣中的污染物進行消化代謝,將污染物轉化為無害 的水、二氧化碳及其他無機鹽。生物法要求外界條件較高,包括溫濕度、pH 等 , 對有機物的降解需要一定時間,適合處理低濃度有機廢氣。但生物方法有其自身 的優點,包括投資較小設備簡單,無二次污染的優點。廢氣生物處理技術主要有 生物濾池 、生物洗滌塔和生物滴濾池三種。

2.7 低溫等離子設備

低溫等離子體凈化技術作為一種新型的廢氣治理技術得到了越來越多的關注。 等離子體由電子、離子、自由基和中性粒子組成,在外加電場作用下,利用介質 使大量電子激發出來并反復轟擊廢氣的氣體分子,去激活、電離、裂解廢氣中的 各種成分,產生復雜的物理化學反應,使復雜大分子污染物轉變為一些小分子的 安全物質(如二氧化碳和水),或使有毒有害物質轉變為無毒無害或低毒低害物質, 從而降解污染物。

低溫等離子設備

利用高能臭氧 UV 紫外線光束分解空氣中的氧分子產生游離氧,即活性氧,因 游離氧所攜正負電子不平衡所以需與氧分子結合,進而產生臭氧。臭氧對有機物 具有極強的氧化作用。氣體利用排風設備輸入到本凈化設備后,凈化設備運用高 能 UV 紫外線光束及臭氧對氣體進行協同分解氧化反應,使氣體降解轉化成低分 子化合物、水和二氧化碳,再通過排風管道排出室外。

光氧催化設備

目前,隨著汽車涂裝工藝的發展,在汽車涂裝噴漆過程中 水洗后有機廢氣的 處理,很多發達國家采用了“活性炭吸附+沸石濃縮轉輪系統+TNV 焚燒”綜合處 理 VOC 技術的方法。

汽車涂裝 VOC 處理中的沸石轉輪處理技術利用費是低溫吸附、高溫脫富的特 性對有機廢氣進行濃縮。濃縮后的廢氣***終通過廢氣焚燒爐、RTO 等處理后排放, 由于濃縮后的廢氣量僅有待處理廢氣的十分之一一下,從而大大降低了能耗,沸 石轉輪使用壽命較長,***長可達 10 年。